Oggi il gruppo ha avuto la mattinata a disposizione per

visitare Kyoto. In mezza giornata è senza dubbio impossibile godere appieno

dell’immenso patrimonio artistico e culturale di questa città, patrimonio

Uncesco, considerata a pieno titolo una delle città più belle del mondo.

Uno dei tanti passi necessari per comprendere appieno il

Giappone sarebbe infatti quello di trascorrere alcuni giorni nei vicoli di

questa incantevole città, sua antica capitale imperiale.

Ma il nostro è prima di tutto un viaggio studio, e il tempo

per le visite è necessariamente limitato.

Chi del gruppo non era mai stato a Kyoto ha quindi scelto di visitare i principali due siti a cui si pensa quando si fa il nome di questa città, e che costituiscono delle vere e proprie icone del Giappone stesso. Parlo del leggendario padiglione di Kinkaku-ji, rivestito di foglie d’oro, e del magnifico tempio Kiyomizu-dera, col suo panorama mozzafiato.

Non mi dilungo nel descrivere questi due siti, le foto sotto

parlano da sé.

Il secondo gruppo (me

compreso) ha scelto di spendere la mattinata presso il santuario Fushimi, a sud

di Kyoto. Si tratta del più celebre dei santuari sciontoisti dedicati a Inari,

la divinità del riso e del sakè.

Il suo viale è formato da centinaia di torii (porte) ed è

stato finanziato degli uomini d’affari che si recano qui a pregare per la

prosperità. Visto il successo economico del Giappone dal dopoguerra ad oggi non

mi stupisce che il corridoio di torii sia lunghissimo, si estende infatti per

diverse centinaia di metri per tutta la collina del santuario. Davvero

fantastico.

Dopo una mattinata a lustrarci gli occhi con queste

meraviglie artistiche abbiamo trascorso un pomeriggio altrettanto stupefacente,

ammirando le meraviglie organizzative dello stabilimento Daikin di Shiga.

Il marchio Daikin è conosciuto anche in occidente per la

produzione di condizinatori d'aria per il privato e l'industria di alto livello

qualitativo. Lo stabilimento, creato nel 1970, impiega 2000 persone su una superficie complessiva di 276.000 mq

ed ha una capacità produttiva di 1 milione di unità all’anno.

Sin dal 1980 l'azienda si sforza di declinare i principi del

TPS sulle peculiarità del proprio prodotto, caratterizzato da grande varietà di

modelli e da forte stagionalità (variazione della domanda nei mesi estivi

superiore al 30%).

Questo continuo sforzo di miglioramento ha fatto sì che

l'azienda negli anni ricevesse differenti riconoscimenti per l'eccellenza del

proprio processo tra i quali spicca il "Manifacturing Grand Prize"

della "Society of plant engineers Japan".

Il carismatico Hirotoshi san, responsabile dello

stabilimento Daikin, mentre ci racconta le caratteristiche del DPS ricorda in

tutto e per tutto il grande Taiihchi Ohno, sia nell'entusiasmo verso la lotta

allo spreco e il miglioramento, sia addirittura nell'aspetto fisico!

Ecco alcuni dei concetti che ci ha comunicato in

modo estremamente simpatico ed efficace nel debriefing di fine visita, che per

l’entusiasmo dei partecipanti si è protratta per più di un’ora rispetto al

previsto.

- A Shiga Plant, l’acronimo SCM, che nel il resto del mondo significa Supply Chain Management, ha assunto due nuovi e differenti significati. Il primo è Stock Cut Management, che evidenzia l’obiettivo di contenimento delle scorte di semilavorati, il secondo è Speed Change Management, che evidenzia la necessità di migliorare il processo di continuo e più velocemente rispetto ai concorrenti

- Per l’Ing. Hirotoshil l’attitudine al miglioramento è fatta da 3C: creativity, challenge e change. Se riusciamo a sviluppare nei nostri collaboratori queste tre C possiamo arrivare alla quarta C, obiettivo ultimo del kaizen, intesa come Chance, ovvero infinite opportunità di miglioramento del processo

- Il capo dev’essere una persona che sa incoraggiare i propri collaboratori a prendere iniziative, e ad imparare dai propri errori. L’ing. Hirotoshi ha efficacemente trasmesso questo concetto di servant leadership usando l’esempio del gioco della morra cinese insieme al proprio operatore. Il vero leader, nel gioco della morra, non anticipa la mossa del suo collaboratore per mostrare la propria superiorità, ma lo lascia giocare, fare la sua proposta, per poi eventualmente aiutarlo a verificarne la correttezza.

L’ingegner Hirotoshi è inoltre un sostenitore del “karakuri”, interessantissimo sistema di automazione del trasporto in fabbrica con soluzioni a costo energetico zero. Deriva da bambole medioevali giapponesi caricate a molla, è un concetto molto affascinante, il Lean Club due anni fa aveva proprio organizzato un evento al riguardo.

Gli apparecchi prodotti nello stabilimento di Shiga hanno 4 funzioni: condizionatore per l’estate, riscaldamento, umidificazione e deumidificazione dell’ambiente per l’inverno. La produzione è impostata su 5 linee (2 per la produzione di unità esterne e 3 per la produzione di unità interne). I codici di prodotto finito sono 140. Le tecnologie presenti nello stabilimento sono lo stampaggio di plastica, le lavorazioni meccaniche, i trattamenti superficiali e l’assemblaggio finale.

lo stabilimento di Shiga, immerso in una notevole cornice

naturale, adotta molti sistemi atti a ridurre l’impatto ambientale (per esempio

sistemi di riciclaggio e di trattamento e riutilizzo delle acque) e a

migliorare la qualità del lavoro dei dipendenti (per esempio la presenza di un

laghetto artificiale, l’illuminazione con luce naturale dell’impianto e la

presenza di piante e acquari a bordo linee).

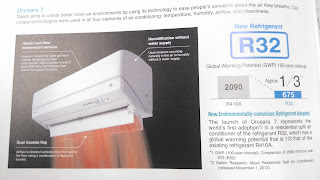

Anche i prodotti attualmente realizzati, prevalentemente

destinati al mercato domestico, sono progettati per la massima sostenibilità

ecologica. Per esempio Urusara 7 è il primo prodotto nel mondo per il mercato

domestico ad avvalersi del refrigerante R32, che ha un impatto in termini di

riscaldamento globale pari a un terzo rispetto al predecessore R410A.

Il sistema sviluppato dallo stabilimento Daikin di Shiga che

rappresenta probabilmente il massimo livello di mix-assembly nel settore elettrodomestici giapponese (non

tutti i produttori giapponesi fanno uso

di tale sistema) del quale l’azienda va

estremamente fiera, è nato da una costola del ben più celebre JIT. Infatti lo

stesso signor Hirotoshi ci ha confermato che per svilupparlo Daikin ha avuto la

possibilità di godere di supporto e

know-how da parte di consulenti ex dipendenti della Toyota.

Per realizzare la

produzione Daikin (bibl. 16) si avvale sia di linee a modelli misti impostate

come quelle di Toyota, sia di una propria tipologia di linea di produzione “a

celle”. Questa seconda tipologia di linea utilizza delle celle di montaggio in

cui vengono montati completamente i condizionatori e consente di alternare senza vincoli più di 100

modelli. Per questo motivo Daikin ha denominato questa linea “one piece flow”.

Le linee a modelli misti vengono

utilizzate per l’assemblaggio dei prodotti ad alto volume di vendita. Quelle a

“celle” sono dedicate ai prodotti con bassi volumi ed alta varietà.

Nel caso di Shiga Plant le caratteristiche eccellenti sono

così tante da citare che conviene procedere con un elenco per punti:

- conoscenza di ogni singolo operatore, rispetto e coinvolgimento anche della manodopera interinale ingaggiata nei picchi stagionali ed anche di tutti gli stakeholders che più in generale ruotano intorno allo stabilimento

- contributo di tutti al miglioramento continuo sviluppando internamente soluzioni specifiche e persino macchinari produttivi, esemplare in questo senso la confezionatrice sviluppata dagli operatori che costa un terzo di quanto costa sul mercato ed è declinata sulle loro specifiche esigenze

- a dispetto dei risultati eccellenti già raggiunti il miglioramento continuo non è come un fuoco che arde e poi si spegni ma è più simile a una pentola a pressione il cui calore cresce sempre e in modo costante. In questo senso è esemplare l'attenzione spasmodica e continuativa che in questa fabbrica è data al miglioramento, tanto che alcuni di noi che avevano già visitato lo stabilimento 4 anni fa hanno trovato molti nuovi molte nuove idee ingegnose che allora non erano presenti

- sensibilità estrema alla progettazione di microlayout e allo studio dei tempi e metodi attraverso tecnice specifiche quali il most, per migliorare l'ergonomia ed eliminare sempre di più gli sprechi di spostamento, ricordando che come disse il grande sensei Ohno "un passo, un secondo, uno yen".

- il kaizen è anche creatività e gli spunti ingegnosi si trovano ovunque, per esempio piccole girandole giocattolo sono una soluzione semplice e ingegnosa per vedere a colpo d'occhio se le ventole di raffreddamento dei macchinari stanno funzionando

- continua riduzione dei vincoli fino ad arrivare a dei tempi di set up ad una cifra (ovvero inferiori a 10 minuti)

- sbagliare è umano, la vera crescita si ha non quando si ha paura di sbagliare ma quando si ha il coraggio di tentare nuove soluzioni e di imparare dai propri eventuali errori

- genchi gembutsu, ovvero "andare a vedere", ai capi linea è infatti richiesto di posizionarsi in un apposito cerchio giallo e osservare i loro operatori per capire dove sono le eventuali problematiche o sprechi. Anche questo concetto è fortemente legato agli insegnamenti di Ohno, che si narra portasse gli ingegneri industriali neo-assunti nello stabilimento produttivo, tracciasse un cerchio intorno a loro e gli richiedesse di passare un pò di ore semplicemente ad osservare ciò che accadeva intorno a loro, poiché è dalla osservazione e conoscenza del processo che emergono gli spunti di miglioramento.

- utilizzo diffuso di agv a banda magnetica per automatizzare le attività distributive (a non valore aggiunto). Praticamente tutta la logistica di stabilimento è gestita in questo modo, dal 2006 ne sono stati introdotti ben 48 anche se l’obiettivo per i prossimi anni è quello di rivedere il layout e riducendo il problema alla radice elminando ove possibile la necessità di movimentazioni, infatti anche se gestite in modo automatico sono comunque attività a non valore aggiunto.

- dojo interno di formazione per addestrare i neo assunti al rispetto della sicurezza e prepararli ad essere performanti sulla linea. Deliziose soluzioni formative esperienziali utili a far toccare con mano al personale l’impatto di ogni loro azione all’interno del gemba. Il disegno nella foto sotto riporta il sistema utilizzato per far capire la potenza degli avvitatori e rischi ad essi connessi. Con una mano si impugna l’avvitatore, con l’altra un bastone girevole cui lo stesso è collegato.

- soluzioni Karakuri finalizzate ad automatizzare la movimentazione dei materiali senza dispendio energetico. Nella foto sotto l’esempio di un'attrezzatura karakuri che sfrutta la gravità per il riposizionamento della base del componente prelevato

Per oggi è tutto, domani saremo tutti in Toyota, nella culla

del pensiero snello…

Matteo Bianchi

Lean Club

Nessun commento:

Posta un commento